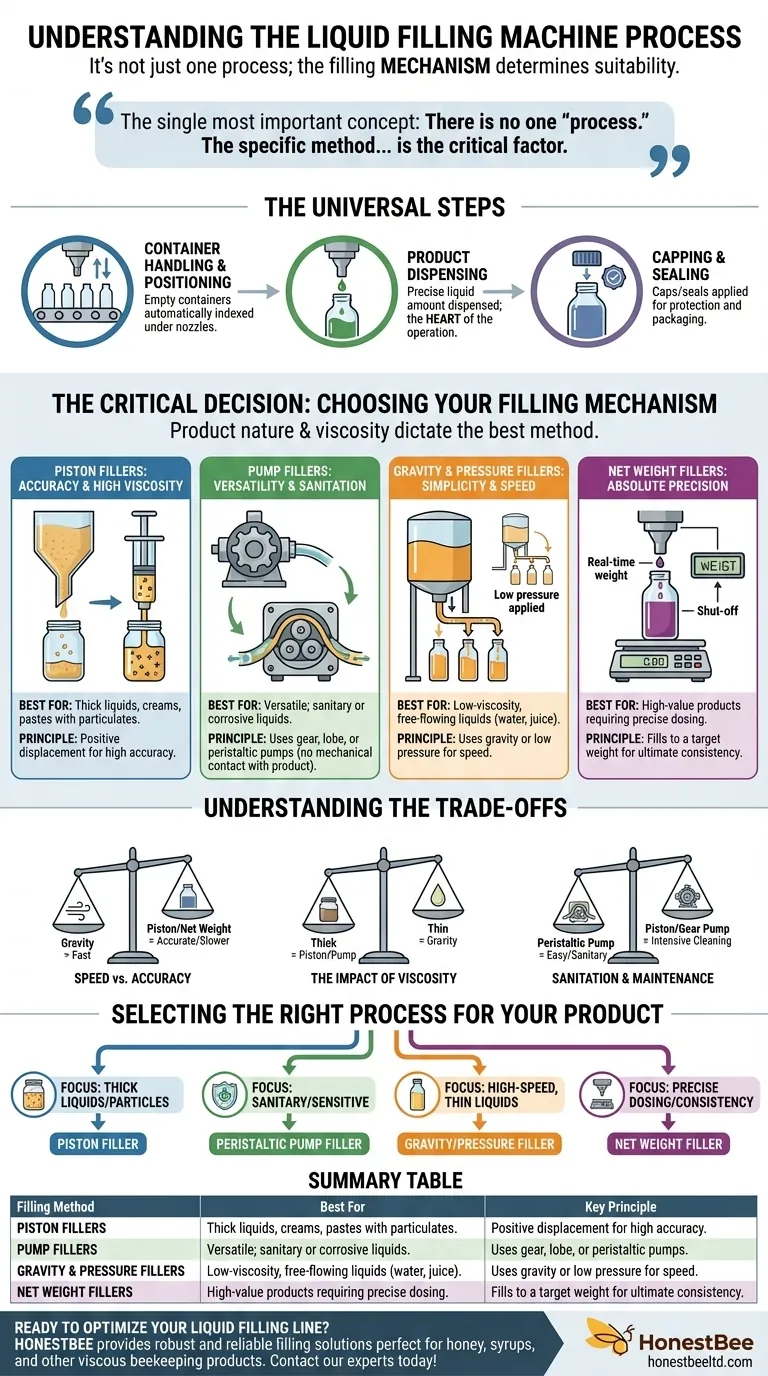

По своей сути, процесс работы машины для розлива жидкостей включает последовательность автоматизированных шагов для точного наполнения и герметизации тары. Обычно это включает подачу продукта в резервуар машины, позиционирование пустой тары под наполнительными соплами, дозирование точного количества жидкости, а затем укупорку или герметизацию наполненной тары для дальнейшей дистрибуции.

Самое важное понятие, которое необходимо понять: не существует единого «процесса». Конкретный метод дозирования жидкости — будь то поршень, насос, гравитация или вес — является критическим фактором, определяющим пригодность машины для вашего конкретного продукта.

Универсальные этапы розлива жидкостей

Хотя технология розлива может различаться, общий рабочий процесс следует последовательному, логичному развитию. Каждый этап предназначен для обеспечения эффективности и целостности продукта.

Обработка и позиционирование тары

Процесс начинается с подачи пустой тары на конвейерную систему. Затем эта тара автоматически индексируется и точно позиционируется непосредственно под наполнительными соплами, чтобы предотвратить проливание и обеспечить чистый розлив.

Дозирование продукта

Это сердце операции. Выбранный механизм машины — поршень, насос или другой — активируется для дозирования жидкого продукта из резервуара или бункера в ожидающую тару. Цель состоит в том, чтобы доставить постоянное и точное количество в каждую отдельную емкость.

Укупорка и герметизация

После наполнения тара перемещается по конвейеру к станции укупорки или герметизации. Здесь крышки надеваются и затягиваются, или наносится уплотнение для защиты продукта от загрязнения и утечки, делая его готовым к окончательной упаковке.

Критическое решение: выбор механизма розлива

«Процесс» на самом деле определяется тем, как перемещается жидкость. Характер вашего продукта, особенно его вязкость (густота), диктует лучший механизм.

Поршневые наполнители: для точности и высокой вязкости

Поршневой наполнитель работает как большой шприц. Открывается клапан, позволяя продукту поступать из бункера в точно откалиброванный цилиндр. Затем клапан переключается, и поршень толкается вперед, выдавливая точный объем продукта через сопло.

Этот метод использует положительное вытеснение, что делает его чрезвычайно точным и достаточно мощным для работы с густыми продуктами, такими как кремы, пасты и соусы, даже с крупными частицами, например, сальсой.

Насосные наполнители: для универсальности и санитарии

Насосные наполнители используют различные типы насосов для перекачки продукта из основного резервуара в тару. Тип насоса подбирается под продукт.

Шестеренчатые или роторные насосы также являются насосами с положительным вытеснением, идеально подходящими для перекачки жидкостей с более высокой вязкостью. Перистальтические насосы, однако, используют ролики для сжатия гибкой трубки, перемещая продукт без его контакта с механическими частями. Это делает их идеальными для чувствительных, стерильных или коррозионных жидкостей, поскольку трубку можно легко заменить для санитарной обработки.

Гравитационные и напорные наполнители: для простоты и скорости

Это самый простой метод. Жидкость находится в резервуаре над наполнительными соплами, и она поступает в тару под действием простой силы гравитации. Для немного более густых жидкостей или более высокой скорости розлива в резервуар можно добавить низкое давление воздуха для содействия потоку.

Этот процесс лучше всего подходит для низковязких (жидких), свободнотекучих жидкостей, таких как вода, сок или масла.

Наполнители по чистому весу: для абсолютной точности

В отличие от других методов, которые наполняют по объему, наполнитель по чистому весу дозирует продукт до тех пор, пока тара не достигнет определенного целевого веса. Весы под тарой обеспечивают обратную связь в реальном времени с наполнительным соплом, которое отключается после достижения нужного веса.

Этот процесс обеспечивает непревзойденную однородность и идеально подходит для дорогостоящих продуктов, где точное дозирование критически важно для контроля затрат и обеспечения качества.

Понимание компромиссов

Выбор процесса розлива включает в себя балансирование конкурирующих приоритетов. Не существует единственного «лучшего» метода; есть только лучший метод для вашего конкретного применения.

Скорость против точности

Как правило, простые гравитационные наполнители обеспечивают самую высокую скорость для тонких жидкостей. Поршневые наполнители и наполнители по весу обеспечивают превосходную точность, но могут работать немного медленнее из-за их более сложной, обдуманной механики.

Влияние вязкости

Это часто является решающим фактором. Попытка наполнить густую пасту гравитационным наполнителем обречена на провал. Вы должны использовать систему с положительным вытеснением, такую как поршень или шестеренчатый насос, который может физически продавить продукт через сопло.

Санитария и техническое обслуживание

Перистальтические насосы — явные лидеры для санитарных применений, поскольку продукт полностью содержится внутри одноразовой трубки. Поршневые и шестеренчатые насосы очень эффективны, но требуют более интенсивной разборки и очистки между производственными циклами.

Выбор правильного процесса для вашего продукта

Характеристики вашего продукта и ваши бизнес-цели должны направлять ваше решение.

- Если ваш основной фокус — работа с густыми, вязкими жидкостями или продуктами с частицами: Поршневой наполнитель обеспечит необходимую мощность и объемную точность.

- Если ваш основной фокус — санитарная обработка или работа с чувствительными/коррозионными жидкостями: Перистальтический насосный наполнитель предлагает лучшую изоляцию продукта и самую простую очистку.

- Если ваш основной фокус — высокоскоростной розлив низковязких, свободнотекучих жидкостей: Гравитационный или напорный наполнитель является наиболее эффективным и простым решением.

- Если ваш основной фокус — максимальная однородность продукта и минимизация потерь: Наполнитель по чистому весу гарантирует, что каждая упаковка содержит точно необходимое количество.

Сопоставляя механизм розлива с потребностями продукта, вы обеспечиваете эффективный, точный и надежный процесс.

Сводная таблица:

| Метод розлива | Лучше всего подходит для | Ключевой принцип |

|---|---|---|

| Поршневой наполнитель | Густые жидкости, кремы, пасты с частицами | Положительное вытеснение для высокой точности |

| Насосный наполнитель | Универсальный; санитарные или коррозионные жидкости | Использует шестеренчатые, роторные или перистальтические насосы |

| Гравитационный/Напорный наполнитель | Низковязкие, свободнотекучие жидкости, такие как вода или сок | Использует гравитацию или низкое давление для скорости |

| Наполнитель по чистому весу | Дорогие продукты, требующие точного дозирования | Наполняет до целевого веса для максимальной однородности |

Готовы оптимизировать вашу линию розлива жидкостей? Как надежный оптовый поставщик для коммерческих пасек и дистрибьюторов оборудования для пчеловодства, HONESTBEE предлагает надежные и эффективные решения для розлива меда, сиропов и других вязких продуктов пчеловодства. Наше оборудование обеспечивает точность и эффективность, помогая вам масштабировать производство. Свяжитесь с нашими экспертами сегодня, чтобы обсудить идеальную машину для розлива для вашего предприятия!

Визуальное руководство

Связанные товары

- Полуавтоматическая пневматическая машина для укупорки бутылок от HONESTBEE

- Электрическая машина для прессования меда из нержавеющей стали 10 л

- Автоматическая машина для откупоривания медовых рамок для пчеловодства

- Насос для транспортировки меда Винтовой насос для меда для вязкой жидкости

- Ручной пресс для меда из нержавеющей стали с защитой для прессования меда и воска

Люди также спрашивают

- Какие технические преимущества предлагают автоматические машины для розлива меда? Повышение эффективности и стабильности упаковки

- Какую роль играют автоматические машины для розлива меда в коммерческой упаковке меда? Масштабирование для мировых рынков

- Каково назначение машины для розлива сиропа? Повышение скорости и точности производства

- Каковы ключевые характеристики машины для розлива меда в стики? Высокоточные упаковочные решения

- Каково основное применение поршневой разливочной машины? Достижение высокоточного розлива меда и паст

- Как автоматизированные машины для розлива и упаковки меда влияют на прибыльность? Увеличьте прибыль с помощью технологий HONESTBEE

- Какие экономические выгоды дает внедрение автоматических фасовочных машин в пчеловодство? Откройте для себя рынки с высокой добавленной стоимостью.

- Почему необходимо использовать высокоточные машины для розлива меда? Обеспечьте прибыль от меда без пчел